Im Magazin Automation (x-technik) Ausgabe 1/März 2018

Fliesenzuschnitt 4.0.

Großkeramik nach Maß in 48 Stunden beim Kunden: Auf Basis vor Ort digital erfasster und per Web-Applikation ins Unternehmen gesendeter Naturmaße fertigt Ceraflex® kundenspezifische großformatige Fliesenzuschnitte. Eine vollautomatische Handling-Anlage für die bis zu 3.200 x 1.600 mm messenden Großkeramikplatten hilft Ceraflex®, die Zeit vom Eingang der Maße bis zur Ablieferung von 96 auf 48 Stunden zu verkürzen. Die Konstruktion, Festigkeitsberechnung und Antriebsauslegung für das Rollregal-Lager sowie für Lafette und Fahrbahn des Roboters erledigte das IMA Ingenieurbüro für Maschinen und Anlagenbau. Deren Schwesterunternehmen TAT-Technom-Antriebstechnik lieferte den Zahnstangenantrieb für die beiden 40 m langen Schwerlast-Linearachsen.

Von Ing. Peter Kemptner, x-technik

Ob in Wellnessbereichen von Hotels oder in privaten Bädern: Kunden wünschen sich immer größere Fliesen, denn eine nahtlose Oberfläche ist leichter zu pflegen und sieht viel besser aus. Das wusste auch Ing. Christian Mayr, Geschäftsführender Gesellschafter Mayr Ges.m.b.H. Bäderdesign-Wohnraumgestaltung und Ofenbau aus Wartberg (OÖ).

Laser-gemessen, Wasserstrahl-geschnitten

Aus seiner Idee, für die Badgestaltung Porzellankeramik bis 3.200 x 1.600 mm kundenspezifisch zuzuschneiden, entstand im Jahr 2009 die Marke Ceraflex®. Die Großformat- Fliesen sind durch ihre hoch verdichtete, homogene Porzellan-Oberfläche kratzfest, chemikalienbeständig, feuerfest und leicht zu reinigen. Sie finden sowohl in der Inneneinrichtung als auch im Außenbereich von Häusern vielfältige Verwendung. Der Erfolg war so durchschlagend,dass 2016 aus der Marke ein eigenständiges Unternehmen wurde.

Platten dieser Größe kann nicht mehr der Fliesenleger vor Ort zuschneiden. „Wir bedienen ca. 600 Handwerksbetriebe im gesamten deutschsprachigen Raum mit fertigen Zuschnitten, die wir in unserem Haus per Wasserstrahl-Schneidmaschine anfertigen“, sagt Peter Limberger, Produktionsleiter der Ceraflex® GmbH. „Die Maße dazu nehmen unsere besonders geschulten gewerblichen Partner per Lasermessung mit einem digitalen Aufmaß-Rollmeter und übertragen sie über eine eigens entwickelte Ceraflex-Onlineplattform direkt in die Produktion.“ Dort wird auf Basis dieser Daten eine vollautomatische Produktion ausgelöst und sogar die Spedition von der bevorstehenden Lieferung informiert. Und die erfolgt innerhalb von 96 Stunden ab Bestellung.

Herausforderung Plattenlogistik

Obwohl das bereits Ansätze von Industrie 4.0 in sich trägt, war bis Mitte 2017 noch die interne Logistik der Porzellanplatten ein begrenzender Faktor. Er machte es angesichts des Wachstums immer schwieriger, dieses sportliche Lieferversprechen einzuhalten.

„An der früheren Produktionsstätte wurden die Platten handgeführt per Kran zur Wasserstrahl-Schneidanlage gebracht“, beschreibt Peter Limberger den Zustand vor der Gründung von Ceraflex als eigenes Unternehmen. „Zentraler Bestandteil der Produktionsanlagen im Neubau in Ried im Traunkreis (OÖ) war daher eine vollautomatische Handling-Anlage für die Großkeramikplatten.“ Damit verkürzte Ceraflex® die Zeit vom Eingang der Maße bis zur Ablieferung auf 48 Stunden.

Roboter-bedientes Rollregal-Lager

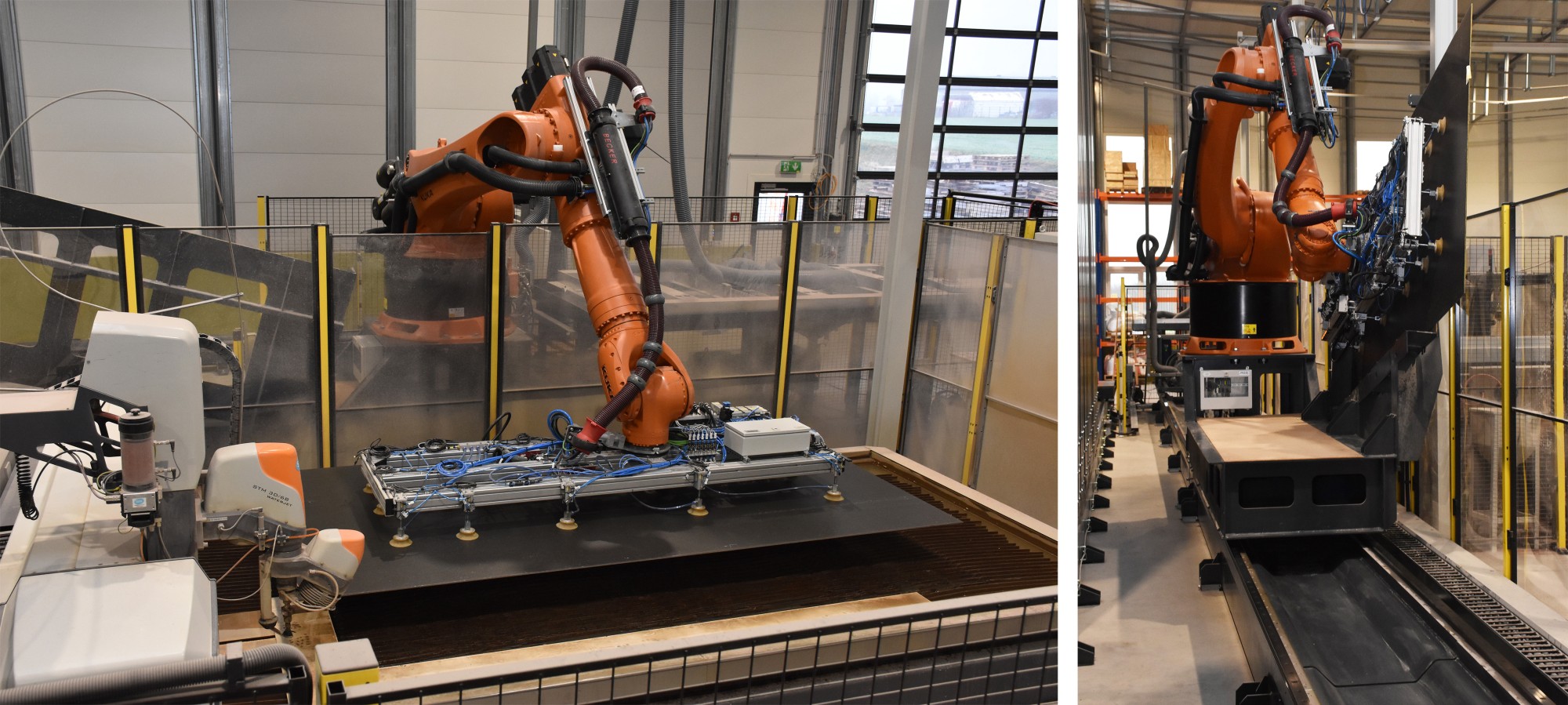

Die aus Quellen im Mittelmeerraum bezogenen Platten werden geschützt im Inneren der 2.500 m2 großen Produktionshalle bereitgehalten. Ihre Lagerung erfolgt in einem platzsparenden Rollregalsystem mit 50 Regalen. Diese weisen ca. 80° Neigung auf und stehen quer auf einer ca. 40 m langen Schienenbahn. Auf der können sie gegeneinander verschoben werden, sodass sich eine Zugriffsmöglichkeit bietet.

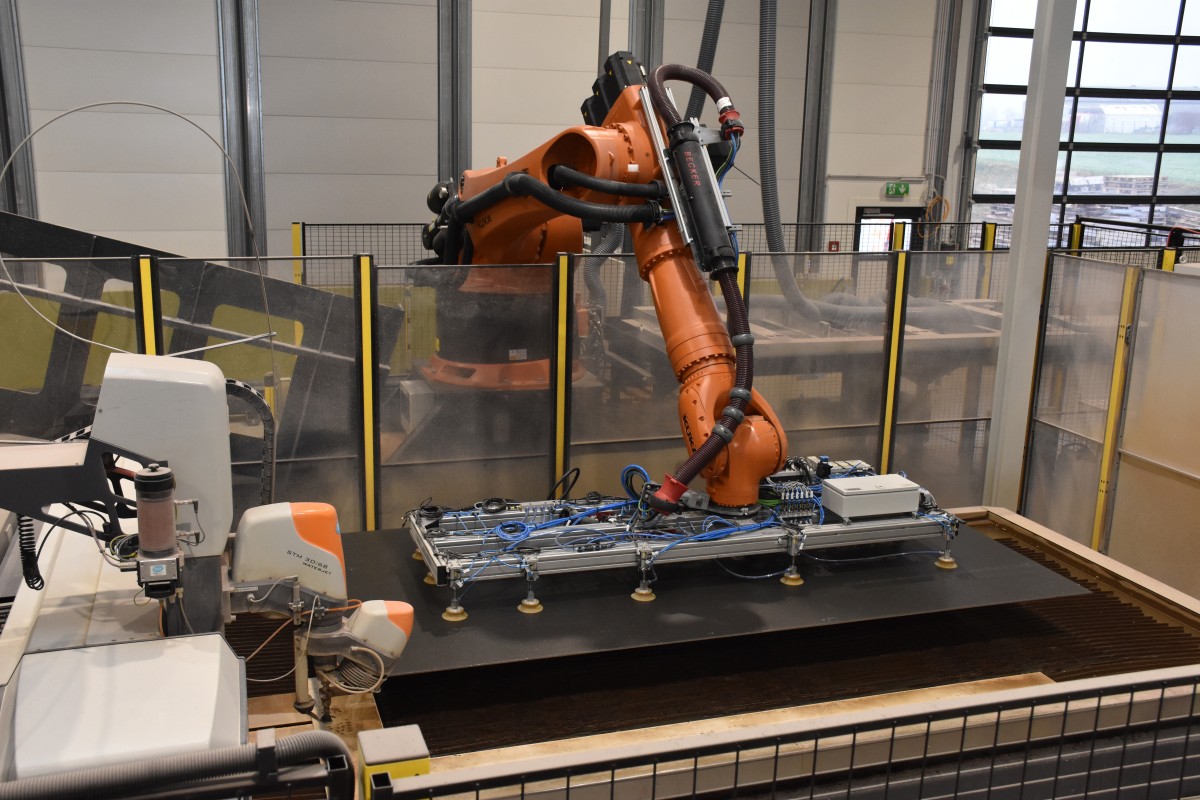

Nach Anlieferung eingelagert, bei Bedarf entnommen und zur Wasserstrahl-Schneidanlage transportiert werden die Keramikplatten von einem Roboter mit Vakuum-Greifer. Dieser ist auf einer Lafette montiert, die ihn auf einer zum Rollregalsystem parallel laufenden und wie dieses 40 m langen Linearachse bewegt. Sie ist mit einer Ablage für den Transport der Platten ausgestattet, sodass diese den bis zu 40 m langen Weg nicht am Greifer des Roboters bleiben muss.

Engineering für Schwerlast-Anlage

Das Grundkonzept der Anlage stammt von den Ceraflex®-Geschäftsführern selbst. Einer davon ist zugleich geschäftsführender Gesellschafter der ISW GmbH in Ennsdorf (NÖ), daher übernahmen die erfahrenen Stahlbearbeitungsspezialisten dieses Unternehmens die Ausführung des mechanischen Teils. Mit Festigkeitsberechnungen und der Antriebstechnik-Auslegung für das Rollregalsystem betraute Ceraflex ® das IMA Ingenieurbüro für Maschinen- und Anlagenbau. „Das Engineering-Unternehmen in Leonding genießt in der Branche einen hervorragenden Ruf“, sagt Peter Limberger. „Auch ISW hatte bereits sehr gute Erfahrungen mit den Experten für Konstruktion und Berechnung gemacht.“

„Trotz dieser Belastung muss die Durchbiegung innerhalb der Toleranzen bleiben“, erläutert Walter Mayr-Riedler, Leiter des Bereichs Engineering bei IMA. „Um ohne Überdimensionierung eine dauerhafte gute Funktion zu gewährleisten, muss auch die Dimensionierung der Motoren, Getriebe, Kupplungen, Zahnstangen und Ritzel passen.“

IMA übernahm die gesamte Konstruktion der Roboter-Lafette und der Linearachse, auf dem sich diese bewegt. Auch dabei waren die Berechnungen ein wesentlicher Auftragsbestandteil. „Hier wirkt sich u. a. das Auskragen des Roboterarms samt Greifer und Last um mehr als zwei Meter in Form enormer Querkräfte aus“, sagt Walter Mayr-Riedler. „Deshalb führten wir zusätzlich zur Konstruktion und Berechnung des Wagens mit Roboteraufnahme und Plattenablage sowie der Unterbauschienen eine Überprüfung der Lagerauslegung durch.“

Bewährte Antriebskomponenten

Der Metallbau für das vollautomatische Lager- und Handhabungssystem wurde komplett von der ISW geliefert, die elektrische Antriebstechnik gehörte zum Gewerk des beauftragten Automatisierungsunternehmens.

Die mechanischen Antriebskomponenten dafür, also die Zahnstangenantriebe mit Getrieben, Kupplungen, Ritzeln und den Zahnstangen selbst lieferte das IMA-Schwesterunternehmen TAT-Technom-Antriebstechnik. „So konnten wir hier unser ganzheitliches Antriebsstrangkonzept Powertrain_Complete, bei dem alle Komponenten exakt aufeinander abgestimmt sind, optimal umsetzen“, freut sich Peter Lampl von TAT.

„Wenn man eine Anlage baut, in der allein 80 Laufmeter Zahnstangen verbaut sind, möchte man sich auf Qualität und Funktion sämtlicher beteiligter Komponenten verlassen können“, begründet Gerhard Limberger die Wahl. „Da konnte TAT mit einem riesigen, Angebot besonders langlebiger und energieefizienter Produkte punkten und mit der 30-jährigen Erfahrung als Komplettanbieter für Antriebs-, Linear- und Transporttechnik.“

Gemeinsam in die Zukunft

Peter Limberger schätzt vor allem die Zusammenarbeits- und Betreuungsqualität von IMA und TAT. „Konstruktion und Berechnung durch IMA erfolgten in engster Abstimmung trotz des engen Zeitrahmens enorm gründlich und auch TAT ließ bei Lieferung und Montage der Teile keine Wünsche offen“, sagt er. „Auch nach der Betriebsaufnahme ist die Zusammenarbeit hervorragend, z. B. wurde ein Getriebetausch aufgrund einer nachträglichen Parameteränderung rasch und unkompliziert durchgeführt.“

Noch gelangen die fertigen Zuschnitte – wie früher das Grundmaterial – handgeführt per Kran von der Schneideanlage zur Verladung. Aber auch dieser Teil der Produktion wird in absehbarer Zeit automatisiert und in die Gesamtanlage nach den Grundsätzen von Industrie 4.0 integriert werden.

Bericht zum Download: Automation (x-technik) Ausgabe 1/März 2018, S. 108-111